在當今全球制造業向智能化、數字化轉型的浪潮中,計算機集成制造系統(Computer Integrated Manufacturing System, CIMS)及其核心支撐技術——計算機系統集成,已成為提升工廠運營效率、增強核心競爭力的關鍵。本章將深入探討CIMS的理念、架構、關鍵技術以及計算機系統集成在其中的核心作用,為現代工廠管理者提供清晰的實施藍圖。

一、 CIMS:從概念到實踐的綜合體系

計算機集成制造系統并非單一技術,而是一個通過信息技術、自動化技術與現代管理技術,將企業生產全過程中有關人、技術、設備及經營管理等要素有機集成并優化運行的復雜系統。其核心目標在于實現信息流、物流、資金流的高度協同與統一,最終達到縮短產品上市時間、提高產品質量、降低生產成本、提升服務水平的綜合效益。

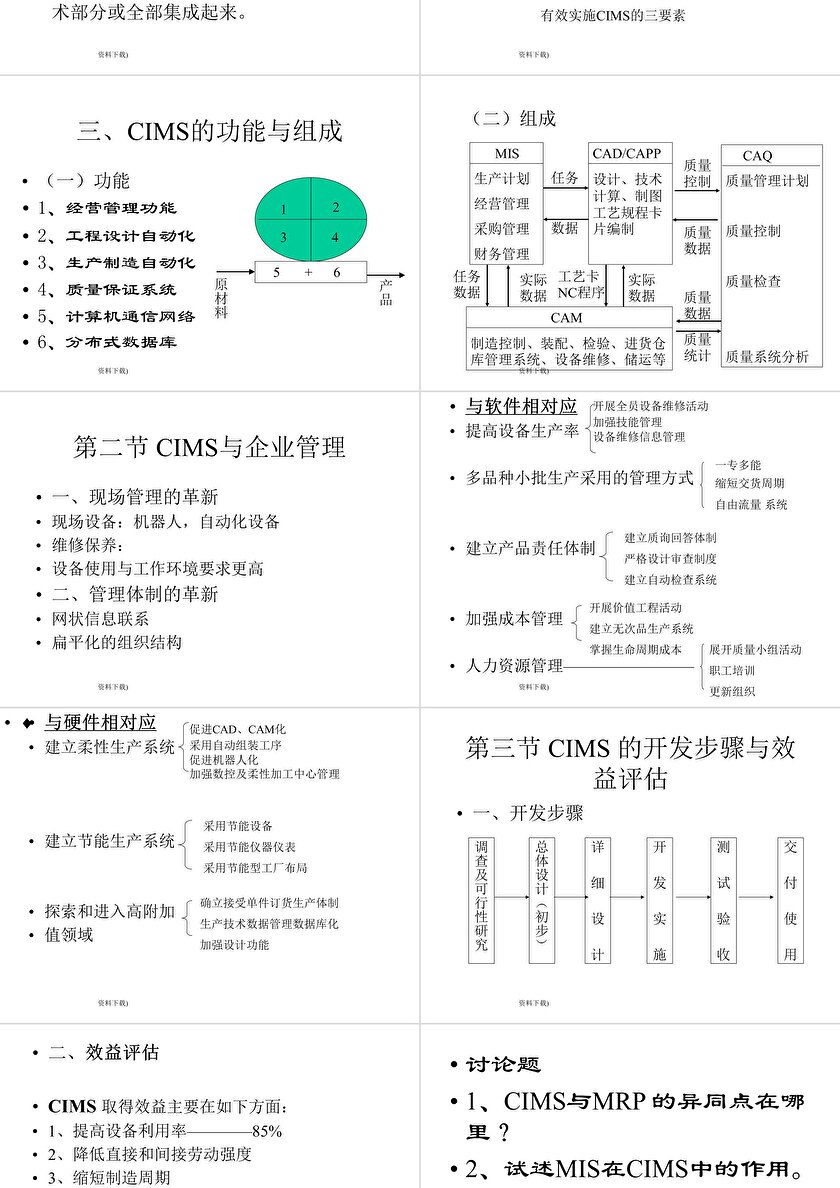

一個典型的CIMS通常由以下幾個功能分系統組成:

- 管理信息分系統(MIS/ERP):以企業資源計劃為核心,集成財務、銷售、采購、庫存、人力等管理功能。

- 工程設計自動化分系統(CAD/CAPP/CAM):支持產品的數字化設計、工藝規劃與數控編程。

- 制造自動化分系統(FMS/FA):包括柔性制造系統、自動化倉儲、工業機器人等,實現生產現場的自動化與控制。

- 質量保證分系統(CAQ):集成質量計劃、檢測、分析與控制,貫穿產品全生命周期。

- 數據庫與網絡分系統:作為整個CIMS的“神經中樞”與“血液系統”,負責數據的存儲、共享與安全傳輸。

二、 計算機系統集成:CIMS的構建基石

計算機系統集成是實現CIMS各分系統“無縫連接”與“數據貫通”的技術保障。它并非簡單的硬件堆砌或軟件拼裝,而是根據工廠的具體業務需求,將異構的硬件設備、網絡平臺、系統軟件、數據庫及各類應用軟件,集成為一個協調高效、信息充分共享、資源優化配置的整體系統。

其核心工作包括:

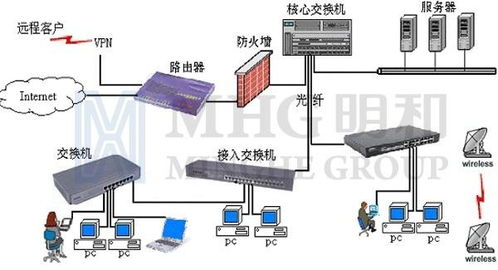

- 硬件與網絡集成:規劃并構建可靠、高效的工廠內部網絡(如工業以太網、現場總線),實現從管理層到車間層、設備層的互聯互通。

- 數據與信息集成:這是集成的難點與重點。需建立統一的數據標準與模型,通過中間件、企業服務總線(ESB)等技術,消除“信息孤島”,實現設計BOM、工藝BOM、制造BOM的一致性以及與管理數據的實時同步。

- 應用軟件與功能集成:將ERP、MES、SCADA、PLM等不同供應商、不同技術架構的應用系統進行業務流程層面的整合,實現從訂單到交付的端到流程自動化。

三、 實施路徑與挑戰

成功實施CIMS是一個循序漸進、持續優化的過程,通常遵循“總體規劃、分步實施、重點突破、效益驅動”的原則。管理者需首先進行詳盡的業務診斷與需求分析,然后制定符合企業戰略的頂層設計與技術路線圖。

面臨的挑戰主要包括:巨額的前期投資、業務流程重組帶來的組織變革阻力、跨部門協同的困難、系統間接口的復雜性以及既懂業務又懂技術的復合型人才短缺。因此,高層領導的堅定支持、清晰的業務目標、選擇有經驗的合作伙伴以及持續的員工培訓,是項目成功的關鍵因素。

四、 未來展望:邁向智能制造與工業互聯網

隨著物聯網、大數據、云計算、人工智能等新一代信息技術的成熟,CIMS正演進為更高級的智能制造系統。未來的“智慧工廠”將基于工業互聯網平臺,實現更廣泛的設備接入、更深入的數據分析、更靈活的資源配置和更智能的決策支持。計算機系統集成也將從企業內部的集成,擴展到供應鏈乃至整個產業生態的協同與集成。

計算機集成制造系統及其背后的計算機系統集成技術,是現代工廠實現精益化、敏捷化、智能化管理的必由之路。它不僅是技術的革新,更是管理理念與生產模式的深刻變革。工廠管理者應主動擁抱這一趨勢,以集成為抓手,推動企業數字化轉型,在激烈的市場競爭中構筑持久的優勢。